微納加工技術與智能電氣設備研究部 精密模具制造的創新引擎

在當今科技飛速發展的時代,精密制造是高端裝備與智能設備的基石。微納加工技術與智能電氣設備研究部,正是聚焦于這一前沿交叉領域的核心研發機構。其研究范疇中,模具技術——特別是面向微納尺度與智能化需求的模具——占據著至關重要的戰略地位。

一、 研究定位:當微納加工遇見智能模具

該研究部的核心使命,在于突破傳統制造的精度與效率極限。微納加工技術致力于在微米乃至納米尺度上進行材料的去除、增材或改性,以實現極其精密的特征結構。而智能電氣設備則為這一過程提供了感知、決策與執行的“大腦”和“神經”。模具,作為將設計轉化為大批量、高一致性產品的關鍵工具,自然成為這兩大技術匯流的焦點。研究部的工作,便是研發能夠應用于微納尺度成型、并集成智能傳感與控制功能的新一代模具系統。

二、 核心技術方向

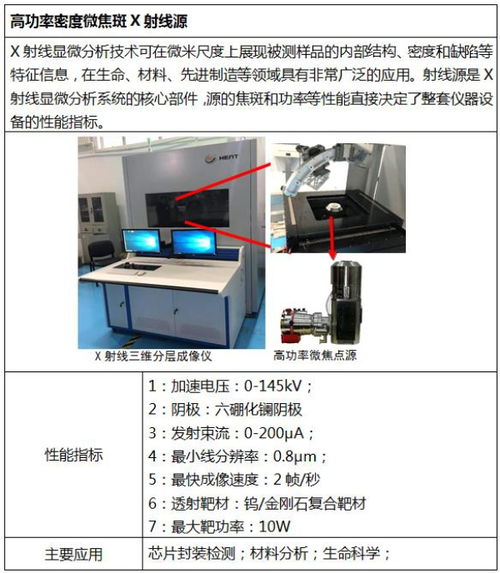

- 微納尺度模具設計與制造:研究用于生產微機電系統(MEMS)、微流控芯片、精密光學元件、高端連接器等產品的模具。這涉及到超精密加工(如超精密切削、飛秒激光加工)、電鑄、LIGA(光刻、電鑄和注塑)等工藝,以在模具內腔創造復雜的三維微納結構。

- 模具的智能化與狀態感知:將微型傳感器(如應力、溫度、位移傳感器)嵌入模具內部或關鍵位置,實時監測成型過程中的壓力分布、溫度場、模腔填充狀態以及模具自身的磨損、疲勞情況。通過智能電氣系統進行數據采集與分析,實現工藝過程的在線監控與優化。

- 自適應與主動控制模具系統:基于實時感知的數據,通過集成微執行器(如壓電陶瓷、微熱流道控制閥),實現對模具關鍵參數(如局部溫度、合模力、排氣)的動態、精準調節。這能顯著改善成型質量,尤其對于異構材料、復雜薄壁件的成型至關重要。

- 面向智能電氣設備的新型模具應用:研發用于制造柔性電子、固態繼電器、微型傳感器、高效散熱模組等智能電氣設備關鍵部件的專用模具。這些模具往往需要滿足特殊材料(如導電聚合物、陶瓷復合材料)的成型要求。

三、 關鍵挑戰與創新路徑

- 精度與壽命的平衡:微納特征模具對材料、加工和表面處理提出了極致要求,如何在保證超高精度的延長其在高頻次、高壓下的服役壽命,是核心挑戰。解決方案包括開發新型模具鋼材、超硬涂層(如類金剛石涂層)以及先進的表面織構技術。

- 多物理場耦合設計與仿真:微納尺度下的流動、傳熱、力學行為與宏觀尺度迥異。需要發展高精度的多物理場耦合仿真平臺,在模具設計階段就精準預測成型過程,減少試錯成本。

- 系統集成與標準化:將傳感、執行、控制單元微型化并可靠地集成到有限的模具空間內,同時確保信號的穩定傳輸與抗干擾能力,需要跨學科(機械、電子、材料、軟件)的緊密協作。推動相關接口與數據協議的標準化,是產業化推廣的前提。

四、 應用前景與產業價值

該研究部在智能模具領域的成果,將直接賦能于:

- 電子信息產業:提升智能手機、可穿戴設備中精密結構件、天線、聲學組件的生產質量與效率。

- 生物醫療領域:推動一次性微流控檢測芯片、植入式醫療器械的低成本、規模化制造。

- 新能源與電動汽車:優化電池管理系統中的精密連接器、功率模塊封裝外殼的制造工藝。

- 高端光學產業:實現衍射光學元件、微透鏡陣列等產品的批量復制生產。

微納加工技術與智能電氣設備研究部通過對模具這一傳統工業基石進行“微納化”與“智能化”的雙重革新,正在為高端制造業安裝上更為敏銳的“眼睛”和更靈巧的“雙手”。它不僅代表著精密制造技術的發展方向,更是連接前沿科研與大規模產業化應用的關鍵橋梁,對于提升國家在高端裝備領域的核心競爭力具有深遠意義。

如若轉載,請注明出處:http://www.vchong.com.cn/product/45.html

更新時間:2026-01-05 14:58:06